Imagina una madera tan resistente que rivaliza con el acero, pero mucho más ligera, renovable y con un 90% menos de emisiones de carbono. Eso es precisamente lo que ofrece SuperWood, desarrollado por InventWood, una startup surgida de la Universidad de Maryland.

Con una relación resistencia-peso 10 veces superior a la del acero y un 50% más de resistencia a la tracción, esta madera de ingeniería promete revolucionar la construcción, el transporte, la industria aeroespacial y mucho más. Es ignífuga y no se ve afectada por las plagas ni la humedad. Mientras InventWood se prepara para la producción en masa, la empresa afirma que su madera de alto rendimiento podría eventualmente reemplazar al acero en casi todas partes.

“SuperWood puede reemplazar eficazmente al acero, el hormigón y el aluminio en muchas aplicaciones, reduciendo significativamente las emisiones de carbono y la dependencia de los recursos. Creemos que tiene un gran potencial para generalizarse a nivel mundial”, declaró Christina Ra, de InventWood, a ZME Science.

La ciencia de SuperWood

El proceso de fabricación de SuperWood comienza con tablas de madera comunes, a menudo maderas blandas de rápido crecimiento como el pino o la balsa. Los científicos las tratan en dos etapas. La primera es un tratamiento químico en el que la madera se hierve en una mezcla de hidróxido de sodio y sulfito de sodio, eliminando gran parte de su lignina y hemicelulosa.

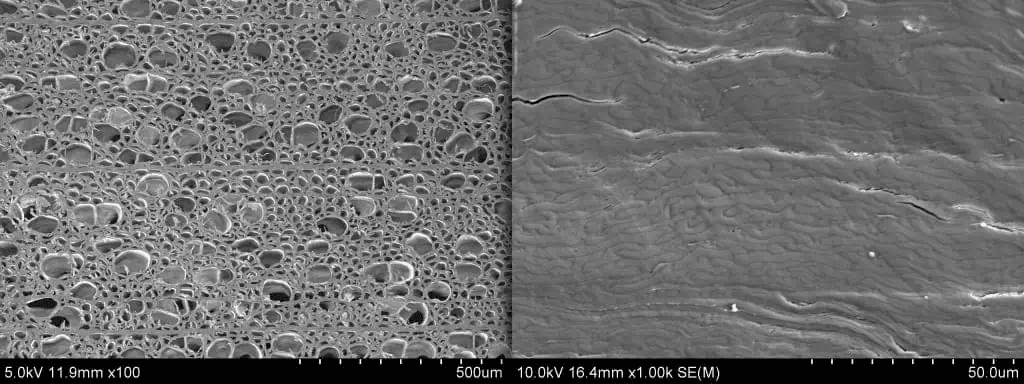

Este proceso elimina parcialmente la estructura natural de la madera, preservando al mismo tiempo la celulosa, la estructura fibrosa y resistente. El siguiente paso es la densificación por prensado en caliente, donde las tablas ablandadas se prensan en caliente a temperaturas moderadas (~65 °C) bajo presión.

Esto colapsa las paredes celulares y alinea las nanofibras de celulosa, potenciando la unión de hidrógeno entre ellas. Aunque la madera solo se comprime cuatro veces, su resistencia aumenta casi diez veces gracias a estos nuevos enlaces moleculares.

“SuperWood se crea a través de una transformación molecular patentada que reorganiza y densifica las nanofibrillas de celulosa dentro de la madera natural”, afirmó Ra.

El resultado es un tablero denso y robusto, 12 veces más resistente que la madera natural, más resistente, ignífugo, resistente a la intemperie y a las plagas. El equipo de InventWood validó las propiedades mecánicas y ambientales de su material mediante pruebas.

“Estas pruebas incluyeron evaluaciones de resistencia a la tracción y a la compresión, resistencia al impacto, resistencia al fuego (clasificación Clase A) y durabilidad contra la humedad, los insectos y la putrefacción. Los resultados demostraron consistentemente una resistencia superior combinada con una durabilidad excepcional”, añadió Ra.

El único gran desafío es el costo

SuperWood se puede utilizar para fachadas de edificios, vigas estructurales, interiores de aeronaves y mobiliario. La nueva fábrica de InventWood en Frederick, Maryland, con una financiación de 15 millones de dólares, está a punto de empezar a producir millones de pies cuadrados de este material al año, centrándose inicialmente en paneles arquitectónicos.

Un aspecto interesante del proceso de fabricación de SuperWood es que no se limita al pino o la balsa. El equipo de InventWood sugiere que otros tipos de madera también pueden transformarse en SuperWood con un enfoque similar, lo que la convierte en una alternativa muy práctica y escalable al acero.

Sin embargo, existe un gran desafío que puede impedir que SuperWood se convierta en un material común: su costo. El acero cuesta entre 1 y 2 dólares por libra, mientras que SuperWood actualmente supera los 12,5 dólares y puede llegar hasta los 25 dólares por libra.

Queda por ver cómo InventWood cerrará esta brecha de precios.

Fuente: ZME Science.