Investigadores del MIT han desarrollado un nuevo método de tratamiento térmico que fortalece los metales impresos en 3D, mejorando su resistencia a ambientes térmicos extremos. Gracias a este avance, ahora es posible imprimir en 3D palas y paletas de alto rendimiento para turbinas de gas generadoras de energía e incluso motores a reacción. Esta innovación podría ser enorme para la industria metalúrgica, que ahora puede acceder a la extraordinaria precisión de la impresión 3D sin tener que sacrificar la calidad y confiabilidad de las piezas metálicas.

Impresión 3D fluyente

Las palas de las turbinas de gas se fabrican normalmente mediante procesos de fundición convencionales. Los fabricantes vierten metal fundido en moldes complejos y lo solidifican direccionalmente. Luego, la pieza metálica final se refina utilizando una variedad de herramientas de mecanizado. Estas palas deben poder girar a altas velocidades en gas extremadamente caliente, generar electricidad en centrales eléctricas y propulsar motores a reacción.

Sin embargo, existe un interés creciente en la fabricación de álabes de turbinas mediante impresión 3D. Ofrece beneficios ambientales y de costos y permite a los fabricantes producir geometrías de palas más complejas y energéticamente eficientes. Desafortunadamente, hay un gran obstáculo que superar: la deformación por fluencia lenta (DFL).

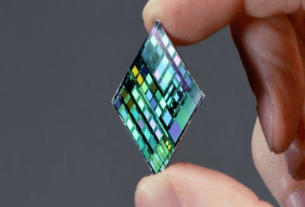

La DFL es la tendencia del metal a deformarse permanentemente ante tensiones mecánicas persistentes y altas temperaturas. Investigaciones anteriores han descubierto que el proceso de impresión produce granos finos del orden de decenas a cientos de micrones de tamaño. Si bien es casi invisible a simple vista, esta microestructura es particularmente vulnerable a la DFL.

“En la práctica, esto significaría que una turbina de gas tendría una vida más corta o una menor eficiencia de combustible”, explica Zachary Cordero, profesor de desarrollo profesional de Boeing en Aeronáutica y Astronáutica en el MIT.

Para resolver este problema, Cordero y sus colegas descubrieron una forma de mejorar la estructura de las aleaciones impresas en 3D añadiendo un nuevo paso de tratamiento térmico. Esto transforma los finos granos del material impreso en granos “columnares” mucho más grandes, una microestructura más resistente que minimiza la DFL del material. Las “columnas” de grano están alineadas con el eje de mayor tensión. El nuevo método de tratamiento térmico podría revolucionar la impresión industrial en 3D de álabes de turbinas de gas, afirman los autores del nuevo estudio.

“En un futuro próximo, imaginamos que los fabricantes de turbinas de gas imprimirán sus palas y paletas en plantas de fabricación aditiva a gran escala y luego las procesarán utilizando nuestro tratamiento térmico”, dice Cordero. “La impresión 3D permitirá nuevas arquitecturas de refrigeración que pueden mejorar la eficiencia térmica de una turbina, de modo que produzca la misma cantidad de energía mientras quema menos combustible y, en última instancia, emite menos dióxido de carbono”.

El nuevo método del equipo del MIT es una forma de recristalización direccional, un tratamiento térmico que hace pasar un material a través de una zona caliente a una velocidad controlada con precisión para fusionar los numerosos granos microscópicos de un material en cristales más grandes, resistentes y uniformes. Los investigadores adaptaron la recristalización direccional para superaleaciones impresas en 3D, que normalmente se funden y utilizan en turbinas de gas. Probaron el método en superaleaciones a base de níquel impresas en 3D con forma de varilla, que se sumergieron en un baño de agua a temperatura ambiente colocado justo debajo de una bobina de inducción. Lentamente sacaron cada varilla del agua y controlaron la bobina a varias velocidades, calentando dramáticamente las varillas a temperaturas que variaban entre 1200 y 1245°C. Descubrieron que dibujar las varillas a una velocidad específica (2,5 mm/h) y a través de una temperatura particular (1235°C) creaba un gradiente térmico pronunciado que desencadenaba una transformación en la microestructura impresa de grano fino del material.

“El material comienza como pequeños granos con defectos llamados dislocaciones, que son como espaguetis destrozados”, explica Cordero. “Cuando se calienta este material, esos defectos pueden aniquilarse y reconfigurarse, y los granos pueden crecer. Continuamente alargamos los granos consumiendo el material defectuoso y los granos más pequeños, un proceso denominado recristalización”.

Las varillas tratadas térmicamente se examinaron mediante microscopía óptica y electrónica, lo que confirmó que los granos microscópicos en la superficie de la pieza metálica impresa en 3D estaban colocados con granos “columnares” que mejoraron dramáticamente las propiedades de fluencia. Al manipular la velocidad de extracción y la temperatura de las muestras de varilla, los granos de impresión pueden alcanzar un tamaño y una orientación específicos. Este nivel de control probablemente será muy bienvenido por los fabricantes de turbinas. Este avance no sólo marca un hito importante en la ciencia de los materiales, sino que también abre nuevas vías para la innovación en diversas industrias.

“Las nuevas geometrías de palas y paletas permitirán turbinas de gas terrestres más eficientes energéticamente, así como, eventualmente, motores aeronáuticos”, señala Cordero. “Desde una perspectiva básica, esto podría conducir a menores emisiones de dióxido de carbono, simplemente mediante una mayor eficiencia de estos dispositivos”.

Los hallazgos del equipo fueron publicados en la revista Additive Manufacturing.

Fuente: ZME Science.